Cause and Effect Matrix

- Beitragsautor Von admin

- Beitragsdatum 5. April 2024

- Keine Kommentare zu Cause and Effect Matrix

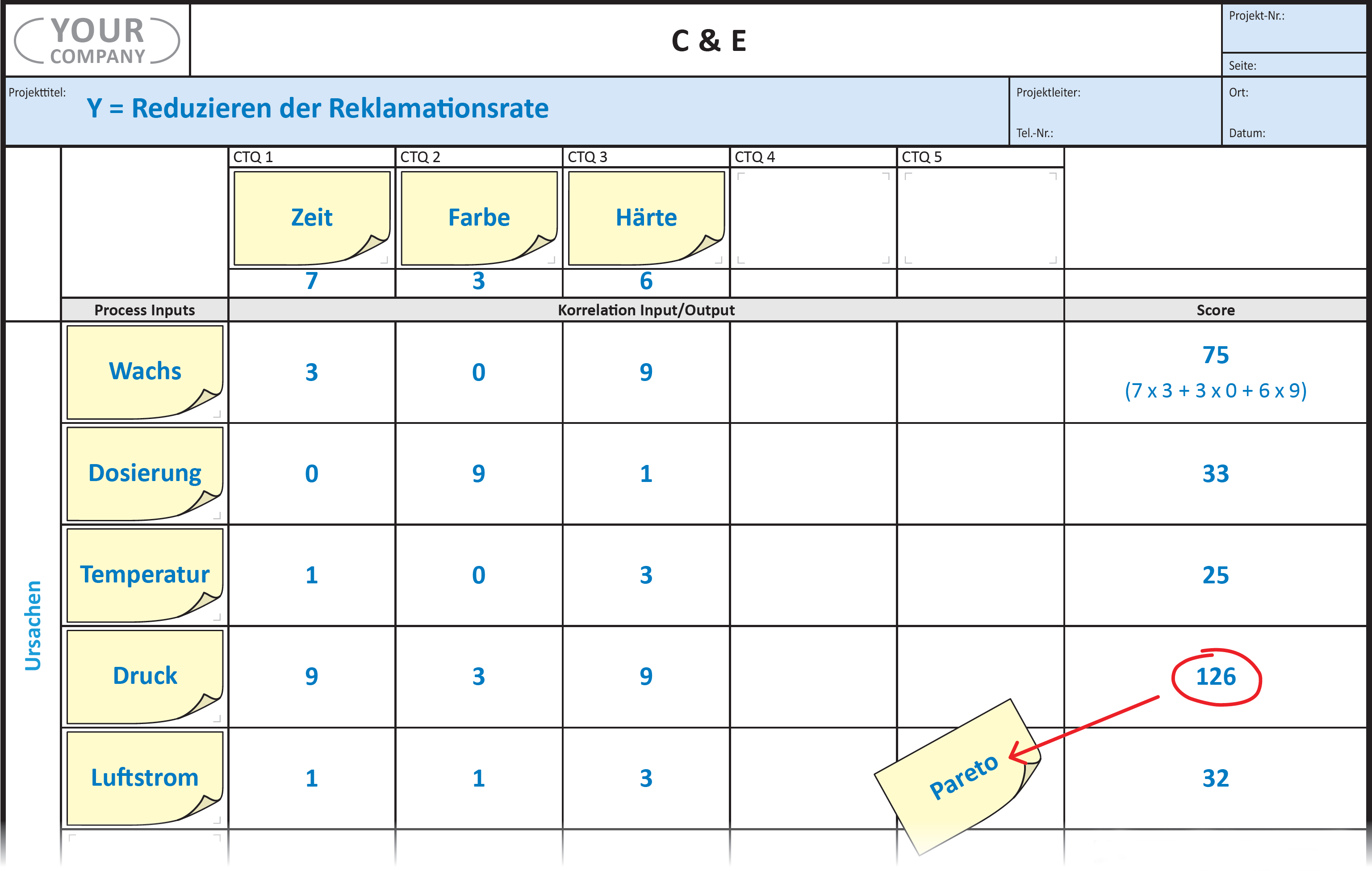

C&E Matrix

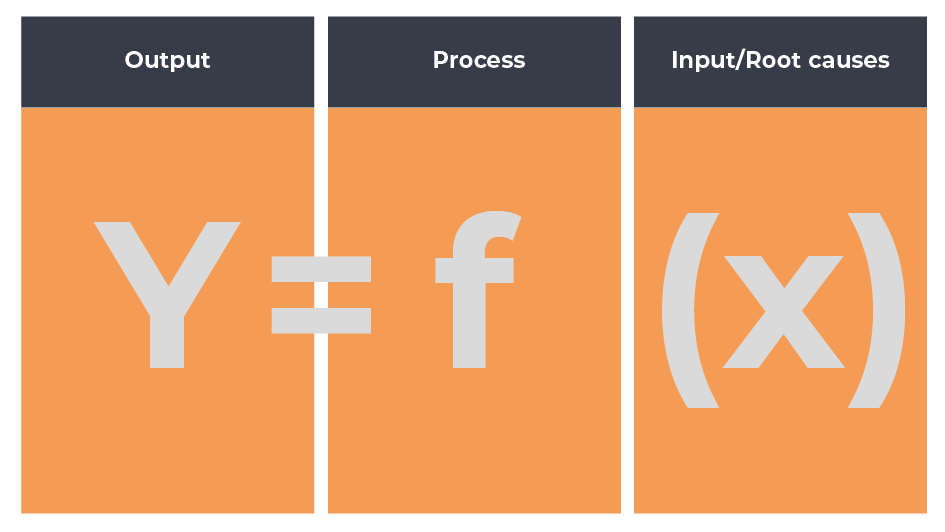

Die Cause and Effect Matrix oder auch C & E Matrix ist ein Werkzeug aus dem Lean Six Sigma, um mehrere Einflussfaktoren auf einen Fehler (Effekt) darzustellen und zu priorisieren.

Zielsetzung

- Wirkungen von Ursachen

- Ursachen nach Wichtigkeit ordnen

- Den Prozess besser verstehen

- Die richtigen Lösungen entwickeln

Vorgehensweise:

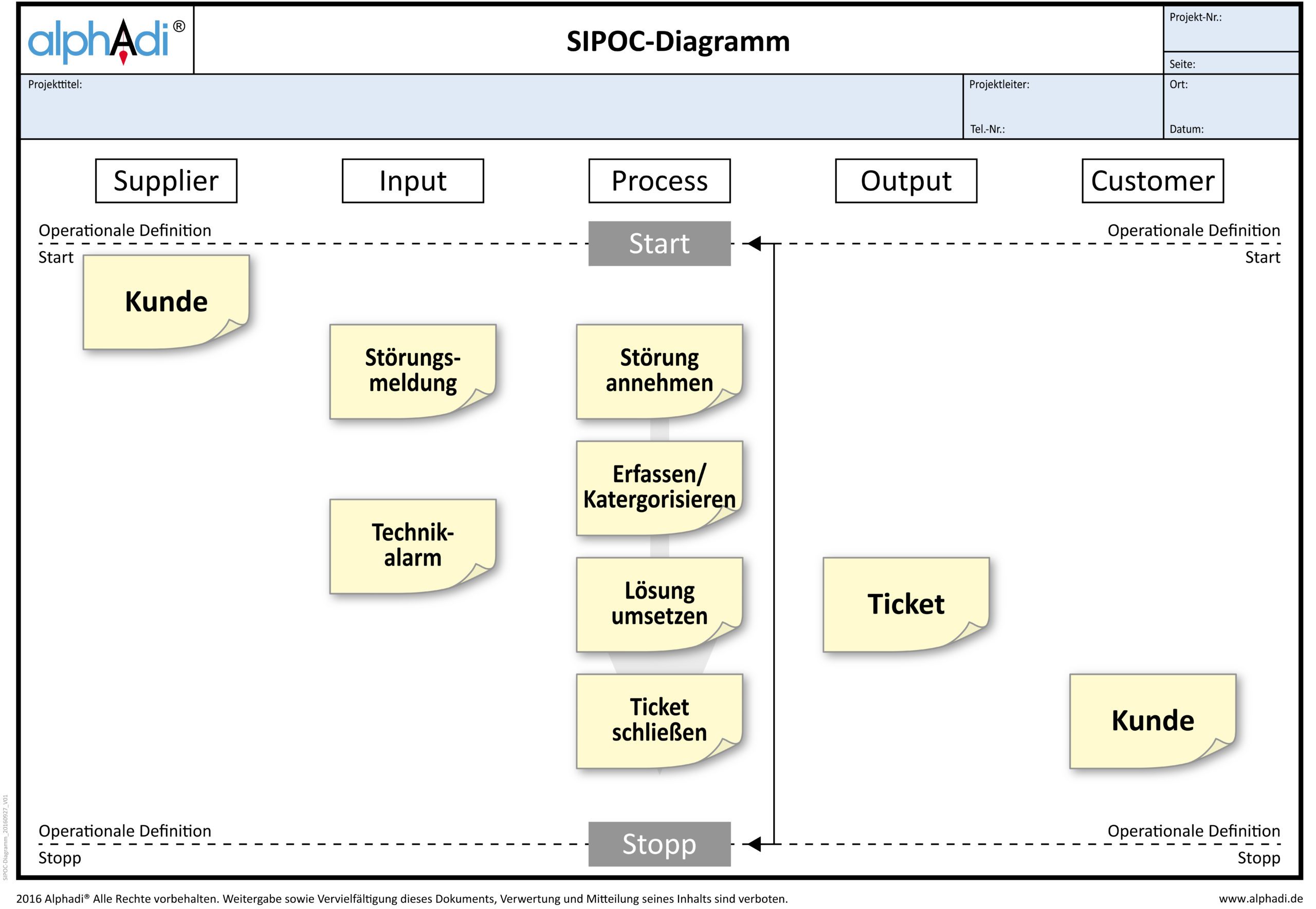

Wählen Sie mit Ihrem Team die wichtigsten Qualitätsanforderungen (CTQ’s) aus. Beschreiben Sie das Prozessergebnis (Y), welches in Zeit oder Anzahl Fehler messbar ist.

Die CTQ’s gewichten Sie gegenüber dem Output. Eine 10 bedeutet, dass der CTQ viel Einfluss auf das Prozessergebnis hat. Eine 1 hat eine sehr geringe Bedeutung.

Die Inputs sind die Einflussfaktoren auf die Qualitätsanforderungen (CTQ‘s). Ermitteln Sie mit Ihrem Team mögliche Einflussfaktoren zu Ihrem Prozessergebnis (Y).

Gewichten Sie jeden Inputfaktor gegenüber den CTQ’s gemäß der folgenden Tabelle und Berechung.

| Faktor | Wirkung | Bedeutung zum CTQ |

|---|---|---|

| 0 | Keine | Der Einflussfaktor hat gar keine Auswirkung |

| 1 | Gering | Der Einflussfaktor hat eine sehr geringe Auswirkung |

| 3 | Mittel | Der Einflussfaktor hat eine mittlere Auswirkung |

| 9 | Stark | Der Einflussfaktor hat eine sehr starke Auswirkung |

Berechnung:

Score x1 = x1 × CTQ1 + x1 × CTQ2 + x1 × CTQ3

Beispiel:

In dem Unternehmen Wax & Candle gibt es in letzter Zeit mehr Reklamationen. Mit Cause and Effect sollen die wichtigsten Einflussfaktoren auf Zeit, Farbe und Härte gefunden werden.

Tipps:

- Die Ergebnisse der Cause and Effect Matrix können subjektiv sein.

- Die Gruppengröße bei der Bewertung sollte max. 6 Personen sein.

- Führen Sie die Bewertung mehrfach durch.