TIMWOOD

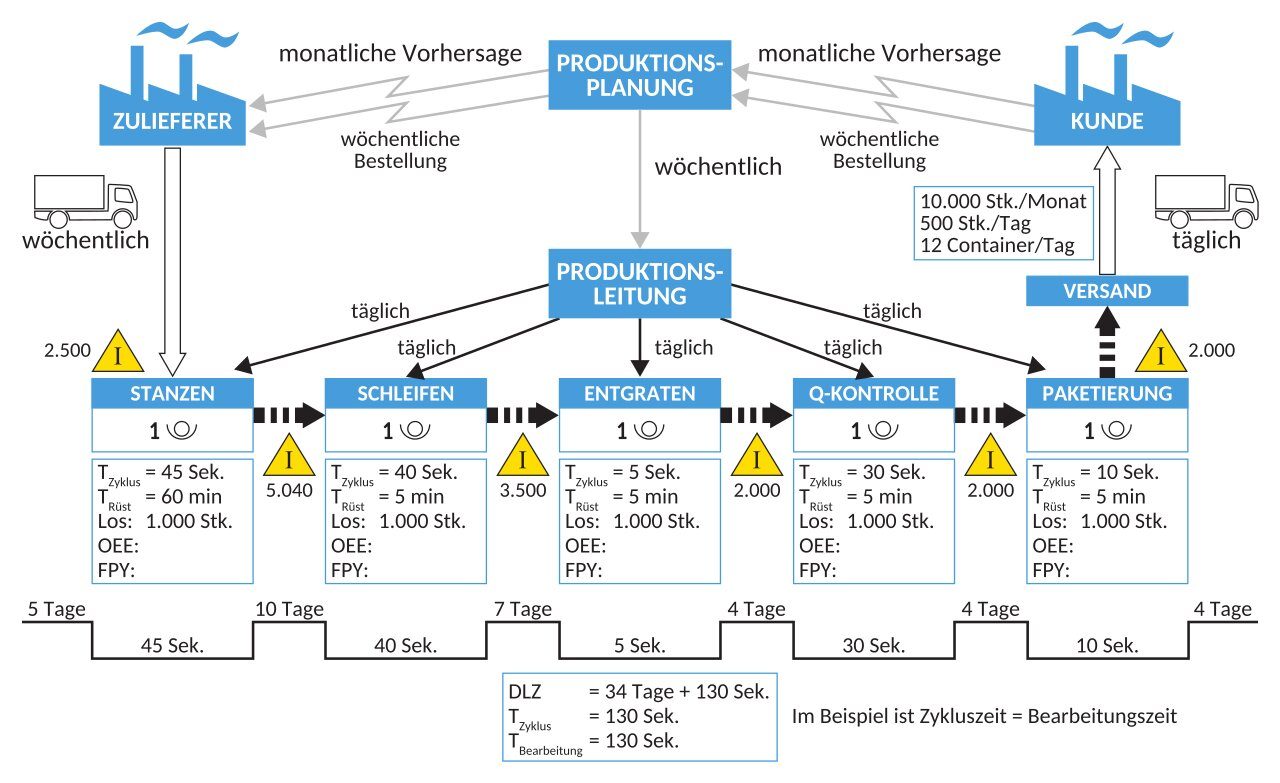

TIMWOOD ist ein Akronym, der sieben Verschwendungsarten die in einem Prozess auftreten können. Diese Verschwendungen sind nicht-wertschöpfend und müssen reduziert werden.

Zielsetzung

- Erhöhen der Wertschöpfung

- Finden von Verschwendung

- Erhöhen der Geschwindigkeit

- Prozesse verstehen

- Kosten reduzieren

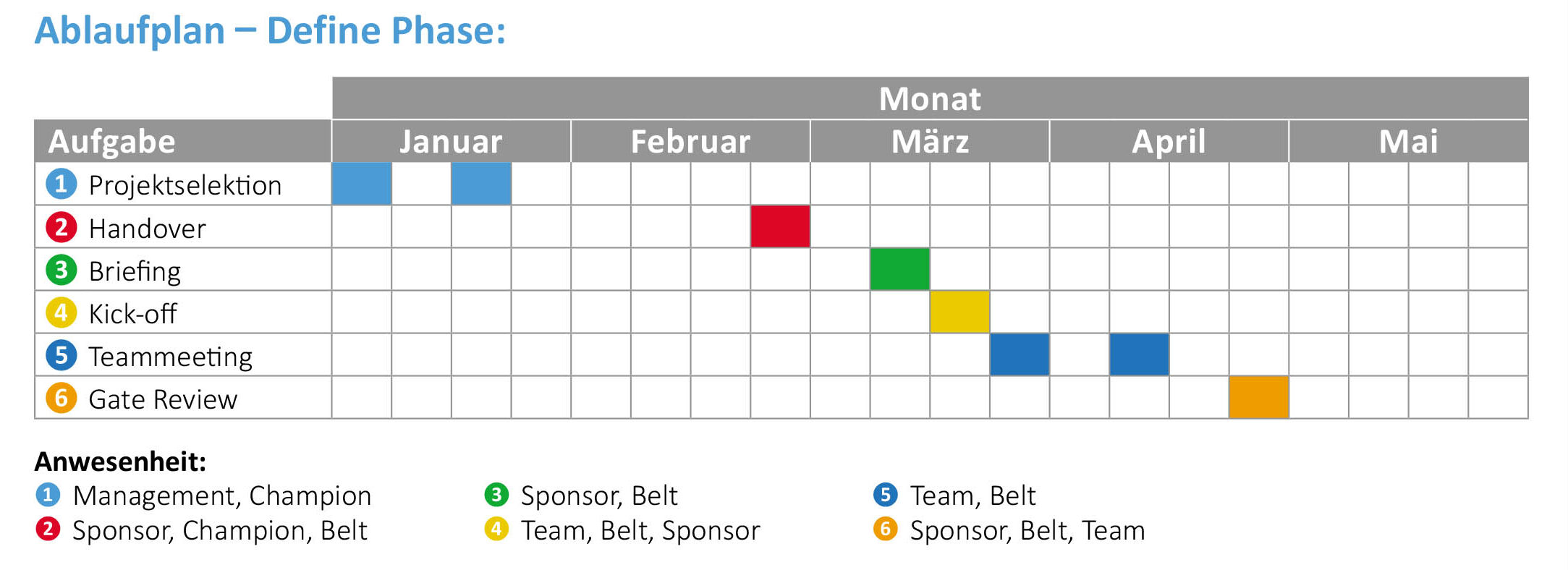

Vorgehensweise:

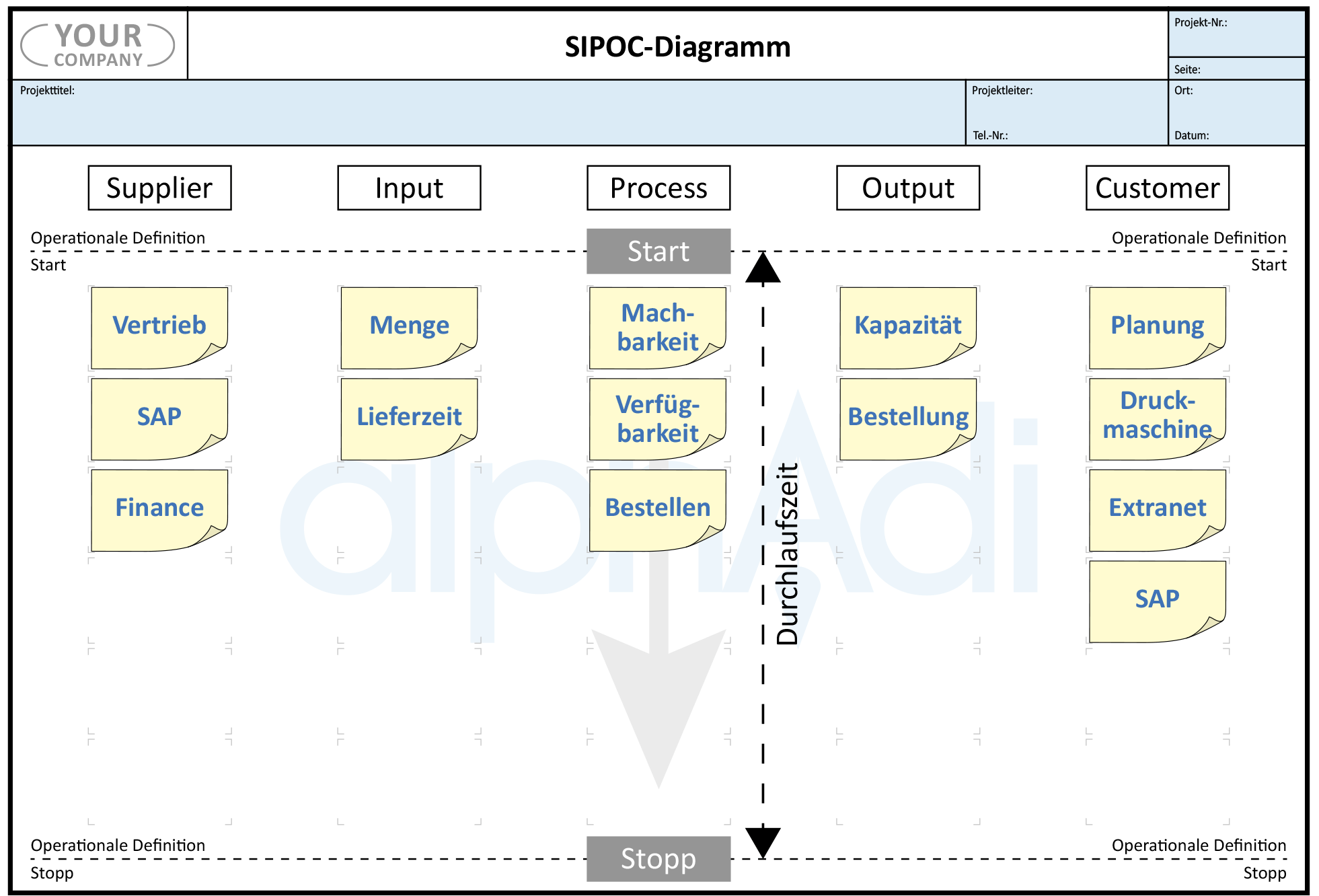

Gehen Sie an den Ort der Verschwendungen verursacht (Prozess). Vergeben Sie jeder Aktivität in diesem Prozess einen eindeutigen Namen.

Unterteilen Sie jede Aktivität in Ihrem Prozess in Wertschöpfend (Value Added Time, kurz VAT) und in Nicht wertschöpfend (Non Value Added Time, kurz NVAT).

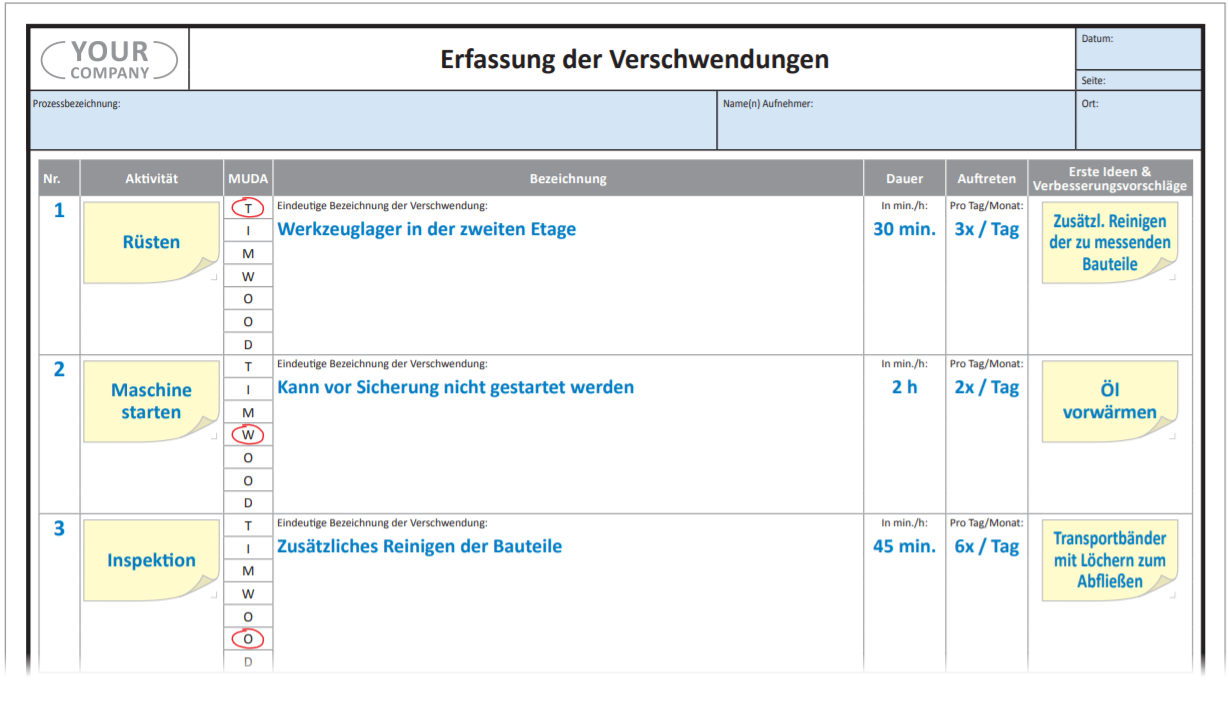

| Abkürzung | Verschwendung (TIMWOOD) | Übersetzung |

|---|---|---|

| T | Transport | Unnötiger Transport |

| I | Inventory | Bestände |

| M | Movement | Bewegung |

| W | Waiting | Wartezeit |

| O | Overproduction | Überproduktion |

| O | Overprocessing | Zu viel Arbeit investiert |

| D | Defects | Fehler und Nacharbeit |

Weitere Arten der Verschwendung:

▪ Ungenutztes Talent

▪ Ungenutzte Fläche

▪ Unsicherer Arbeitsplatz

▪ Verpasste Chancen

▪ Logistik

▪ Energie

▪ Werkzeugverschleiß

Messen oder schätzen Sie die Dauer der Verschwendungsarten in einer Tabelle. Suchen Sie unter Einsatz von Kreativitätswerkzeugen nach schnellen Lösungen.

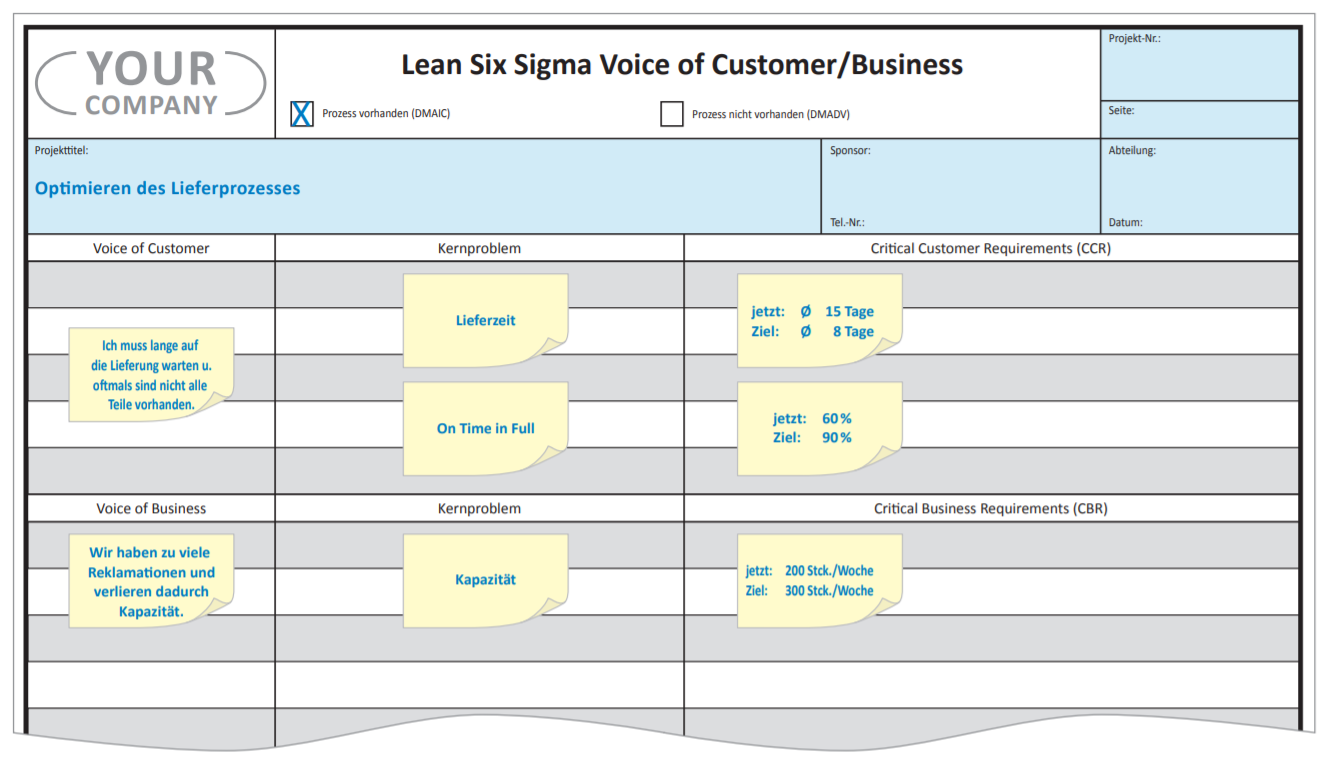

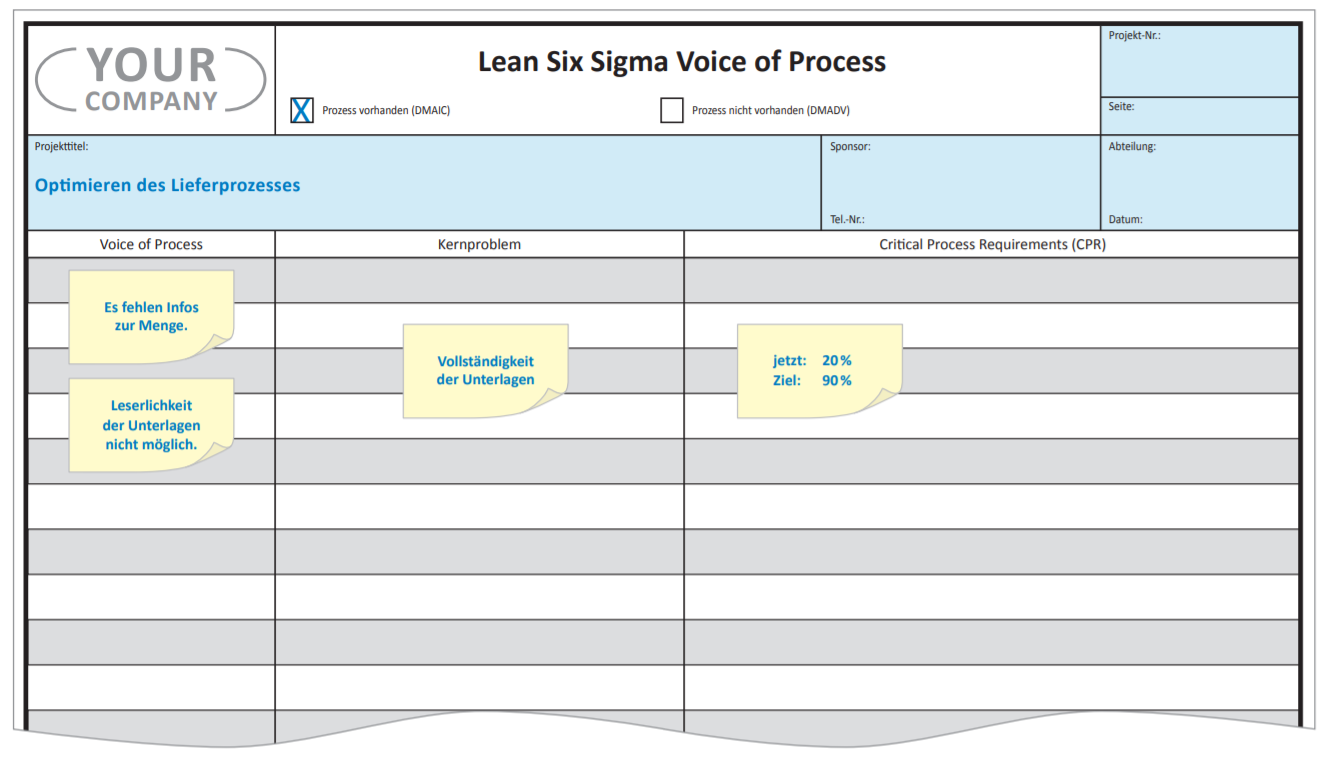

Beispiel

Tipps:

- Wichtig ist nicht der Name der Verschwendung, sondern dass man sie findet.

- Bearbeiten Sie zuerst die nicht-wertschöpfenden Prozesse.

- Führen Sie einen Gemba Walk durch, um die Verschwendungen zu finden.

Weitere Erklärung:

T – Jeder Transport kostet Zeit und Geld und kann Beschädigungen hervorrufen.

I – Bestände binden Kapital, benötigen Platz, müssen transportiert und überwacht werden.

M – Unnötige Bewegung von Mitarbeitern, kostet Arbeitszeit.

W – Oftmals warten Maschinen statt Personen.

O – Zu viel Arbeit für etwas verbraucht, was aktuell nicht benötigt wird.

O – Überproduktion bindet Kapital und Ressourcen.

D – Fehler und Nacharbeit verbrauchen Kapazität.